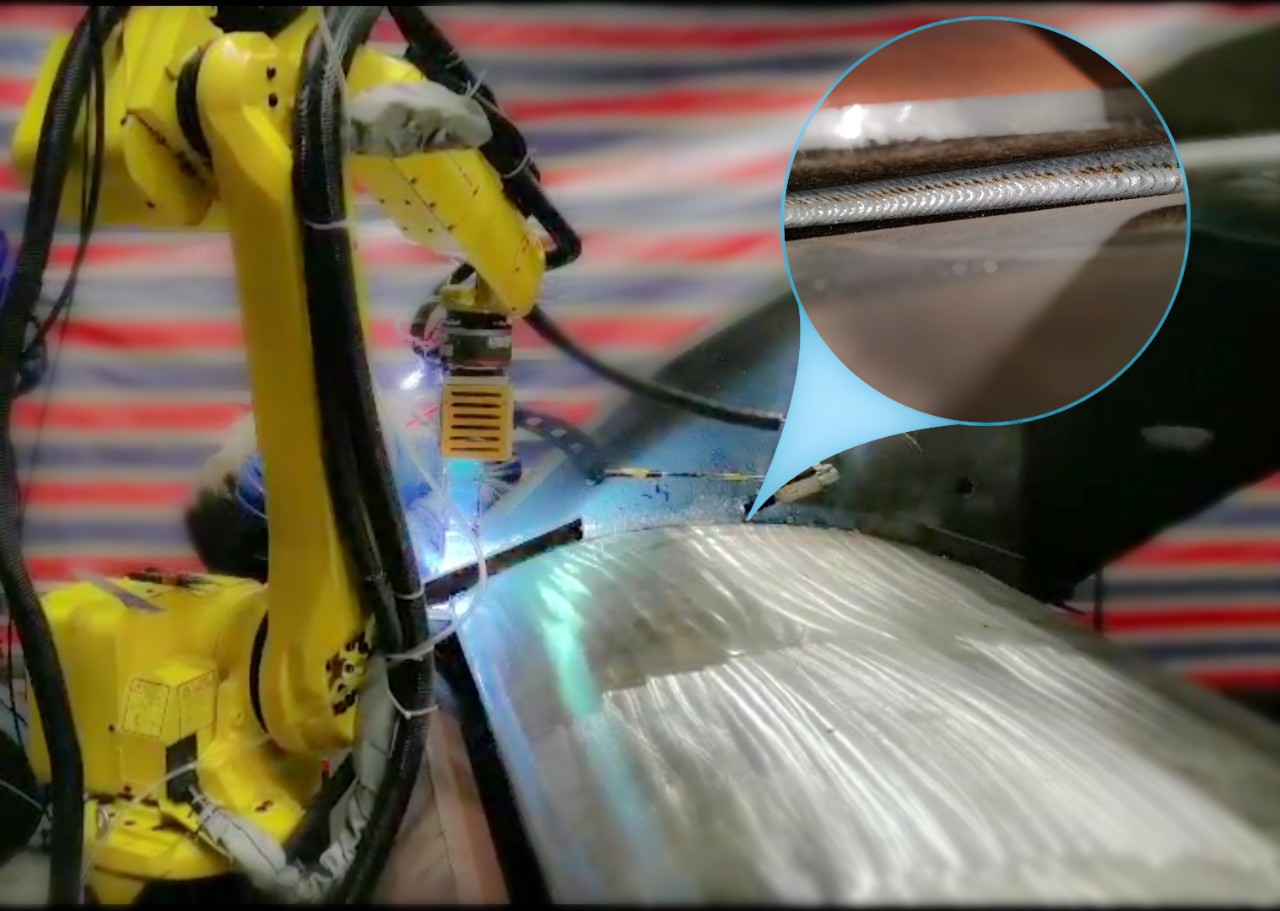

1月8日,哈电集团哈尔滨电机厂有限责任公司成功攻克机器人窄间隙气保焊生产应用难题,首次实现发电设备大型关键部件机器人焊接。

通过应用先进、高效、智能的机器人窄间隙气保焊技术,哈电电机成功完成大型混流座环固定导叶与环板焊接。经检验,焊缝UT(超声检测)探伤一次性合格;相比常规焊接方式,单个焊口焊材消耗量下降76%,焊接周期减少50%。这是哈电电机成功攻克有色金属自动堆焊、轴瓦巴氏合金全自动生产后,在智能制造领域实现的又一重大关键胜利。

大型关键部件机器人焊接有多难堪比千米走钢丝

焊接本身是一个伴随着材料热塑性、热物理性能等变化的复杂过程,焊接过程的电流、电压、焊接速度、摆动频率、停留时间等每一个参数,都会对焊接结果产生影响。在机器人焊接技术生产应用的过程中,如何摸索出一套匹配度优异的参数尤为困难,这就像演员在钢丝上始终保持平衡而不掉落,需要技巧、经验与锲而不舍的探索。哈电电机要想实现发电设备大型关键部件机器人焊接技术生产应用,所面对的困难不仅仅只有这些……

刚柔并济,灵活精准。由于产品空间结构复杂,焊接位置的可达性是一个关键制约因素。为避免碰撞干涉,机器人必须具有良好的柔韧性,能够像手臂一样到达各种“犄角旮旯”。但有些极限位置,又会使机器人处于一个偏心矩很大的姿态,就像一条长长的悬臂,因此,机器人还必须具有很好的刚度,以确保末端焊接电弧的稳定性和精准性。

焊量极大,不容有失。大型关键部件多采用150~270毫米的超厚板结构,相比于机器人焊接应用成熟的工程机械及车辆制造行业,焊量增加万倍不止。并且,机器人焊接起弧之后没有“回头箭”,不存在重来的可能。

UT探伤质检严,容不得半点缺陷。每一条焊道都需要保证良好的熔合,不能有未熔合、夹渣、气孔等缺陷。某大型混流式座环1/4瓣有6个固定导叶,每个固定导叶有2个175毫米厚的焊口,常规工艺下每个焊口需要焊接约90个单道焊缝,只有全部单道焊缝均无缺陷,才能确保单个焊口UT探伤合格,难度可见一斑。

哈电电机技术研发人员迎挑战攻克三大技术难关

以机器人代替人工进行大型关键部件焊接,想要获得稳定的焊接质量,必须攻克三大技术难题,即机器人应用技术、智能跟踪反馈技术、窄间隙焊接技术。并且,还要将三种技术像人的手、眼、脑一样,系统地融合到一起,最终实现在生产上的高效应用,对于哈电电机研发人员来说,这是一项前所未有的挑战。

通过对国内外20多家机器人研发制造企业进行走访交流和对比分析,哈电电机自主选型,成功集成了基于超窄间隙焊接智能寻位、跟踪、反馈技术的窄间隙智能机器人焊接工作站。

在此基础上,研发人员不断摸索调整坡口角度、坡口宽度值,将常规的多层多道改为窄间隙多层单道,进一步开发出窄间隙气保焊工艺;采用狭窄间隙内导电杆带动焊丝摆动技术,开发相互匹配的摆动距离、摆动速度、摆动停留时间等工艺参数,保证焊缝成型和侧壁熔合质量;开发“焊道排布复合智能反馈辅助技术”,利用智能反馈辅助技术实时调整焊接过程,确保熔合质量,成功解决平焊、横焊等不同焊接位置侧壁熔合质量难题。

一系列的创新攻关为机器人窄间隙气保焊的生产应用扫清了障碍,最终,混流机组座环机器人焊接质量稳定,UT探伤一次性合格。以单个焊口为例,焊接周期由常规5班次降低至2.5班次,生产效率大幅提升;焊材消耗量由常规75千克降至18千克,降本效果十分显著。

接下来,哈电电机将守住攻坚成果,做好巩固拓展同提质增效的有效衔接,2021年,焊接机器人还将陆续在超高水头蓄能转轮、大型混流机组座环、高水头蓄能座环等大型关键部件焊接生产中推广应用,并逐步扩展至水轮机、发电机其它部套。

官方微信

官方微信